致瞻科技丨SiC MOSFET-电动汽车800V空调压缩机的必然趋势

SiC MOSFET-电动汽车800V空调压缩机的必然趋势

致瞻科技:徐贺、许慧慧、余国军、向礼、邓永辉、李靖恺

华域三电:房锦忠、赵腾、林耿植、顾振华、钟彦骞、李辰杰、糜鹏

学术界中围绕SiC MOSFET及其相关应用的研究已经持续了几十年之久,但工业界固有的强大惯性使得SiC MOSFET一直到最近两三年才真正算是在电动汽车、新能源等行业得到广泛应用, 这其中的一个转折点是著名美国汽车制造商Tesla在2017年发布的量产车型Model 3的主驱中率先采用了全SiC MOSFET器件,除却其技术上的影响力,这个事件更多的意义是为传统,保守的汽车行业里树立了标杆效应,同时向业内证明:在面向大规模量产的电动汽车行业,采用全SiC MOSFET方案在经济上是可行的,此类型器件的规模量产以及可靠性风险也是可控的。

针对汽车行业产品的开发,考虑的第一优先级就是成本。而SiC MOSFET在诸多行业中的顺利推广应用,其背后驱动力也基本都是广义上的成本,即采用此类型器件之后,在系统层面带来的经济效益会超出增加的采购成本。

比如,在电动汽车主驱逆变器中,由于SiC MOSFET器件的单极性特性以及较低的开关损耗,从而能够为主机厂节省电池成本;在光伏领域,SiC MOSFET器件在轻载情况下的高效率使得发电成本降低;在车载电源领域,SiC MOSFET的高频化特性使得整机尺寸、重量降低的同时,还可以节省电容、电感等无源储能器件的成本;在燃料电池空气压缩机应用领域,SiC MOSFET器件的高开关频率使得压缩机的超高速化成为可能,进而能够提高压缩机效率,降低尺寸和冷却需求,从而实现系统层级降本。

在电动汽车领域,SiC MOSFET器件在OBC、DC/DC、主驱逆变器等方面的渗透率比较高,而电动空调压缩机则很少有碳化硅方案的涉及,其主要原因是电动空调压缩机厂商对成本控制要求极为严苛,很多从业人员第一反应便是将此新型器件排除在可选方案之外,从而缺乏对SiC MOSFET在此种场景下全面、理性的优势评估。

不同于传统燃油汽车,电动车的空调系统不仅要承担座舱热管理,还要承担电池系统的热管理,电机电控的热管理。而压缩机是空调系统的心脏,其作用是将低温低压的气态冷媒从低压侧吸入压缩,使其温度和压力升高,再泵入高压侧成为高温高压的气态冷媒,由此往复循环,实现外部环境热量和汽车系统热量换热的作用。

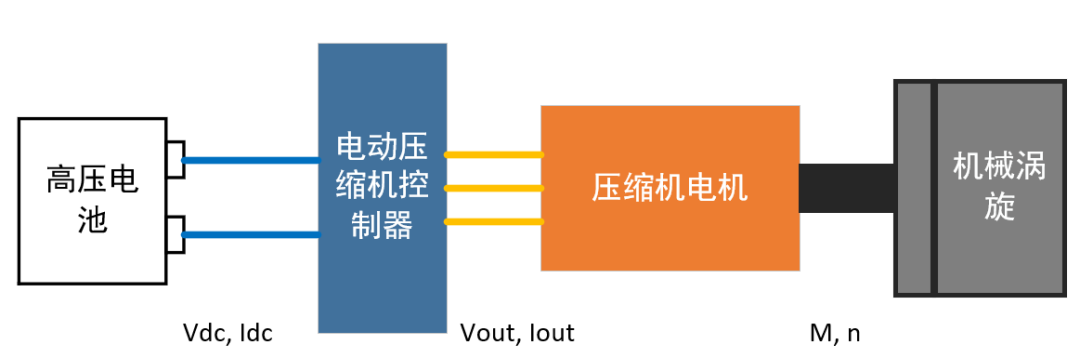

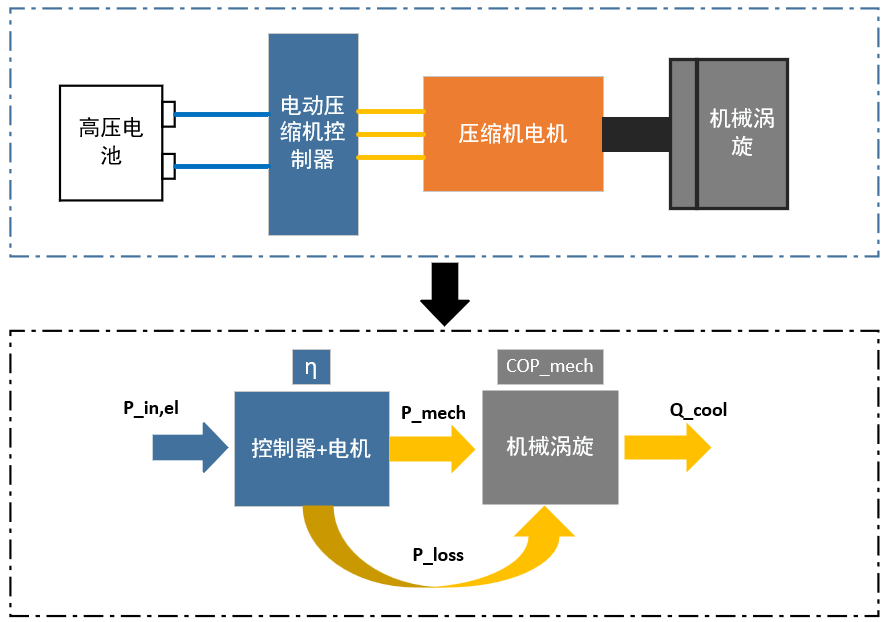

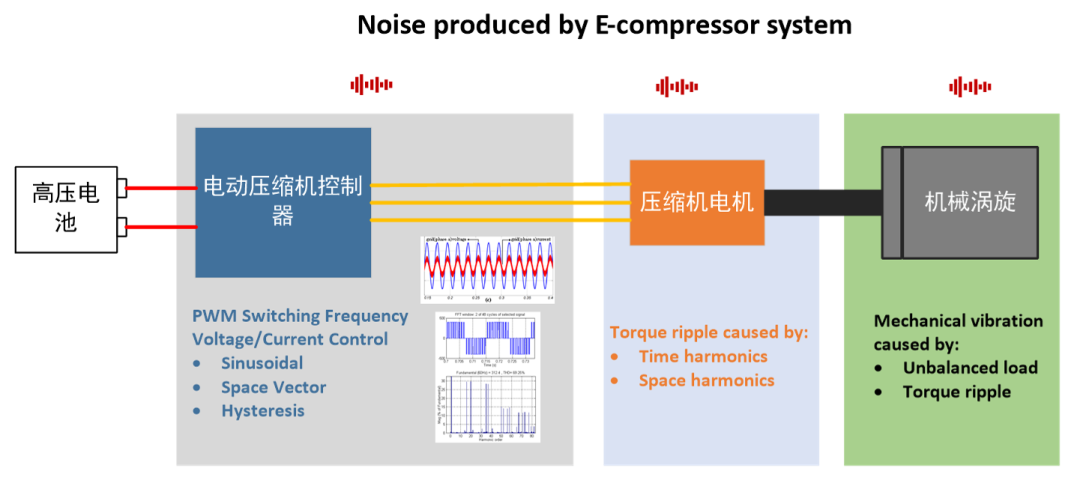

类比于电动汽车的三合一主驱系统,电动空调其实也是一个“小三合一”系统,其包括逆变器,永磁同步电机,机械涡旋结构三大部件。

针对逆变器部件,目前市场上主流的方案采用三相全桥拓扑,功率器件多采用TO247封装的IGBT单管或者基于IGBT的IPM模块,以实现对压缩机在不同工况下的转速控制。

图1: 电动空调压缩机系统框图

针对车用电动空调的应用,笔者所在团队经过分析得出以下结论:针对纯电动汽车,尤其是针对800V电压平台,电动空调压缩机控制器的首选方案将是SiC MOSFET方案,传统的IGBT方案很难与之竞争。当然,由于行业的固有惯性以及目前热管理行业较为粗放的设计水平,800V的IGBT方案在初期或许会占有相当的份额。但随着国内SiC方案设计开发能力的提高,基于IGBT的传统方案会被SiC方案逐步蚕食。

此项优势说明主要由以下4个子论点进行支撑:

1. 电动汽车中空调系统的能耗占比很高,仅次于动力能耗。中国新颁布的CLTC路况将进一步提升空调系统的能耗占比。

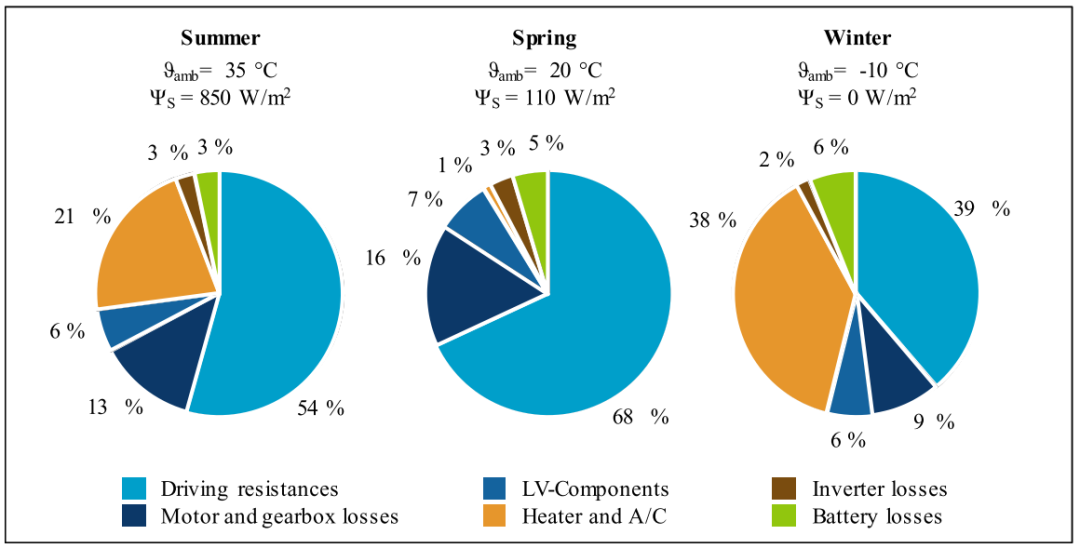

在夏季和冬季,电动汽车的续航里程衰减严重。根据德国IAV研究数据表明,空调系统的能耗在一辆中型的电动汽车中在夏季能耗占比高达21%(WLTP工况)。

图2: 某中型电动车在WLTP运行工况下各部件的能耗占比 [1]

而在冬季,此项数据会飙升至38%,主要原因还是目前主流电动汽车还普遍采用PTC进行风暖或水暖的加热方式,能效较低。

然而即便Tesla Model Y采用热泵技术极大的提升了冬季空调系统的制暖效率,其整车续航里程仍然会有较大的缩减[2],而热泵的加热原理是通过电动空调压缩机来实现的。

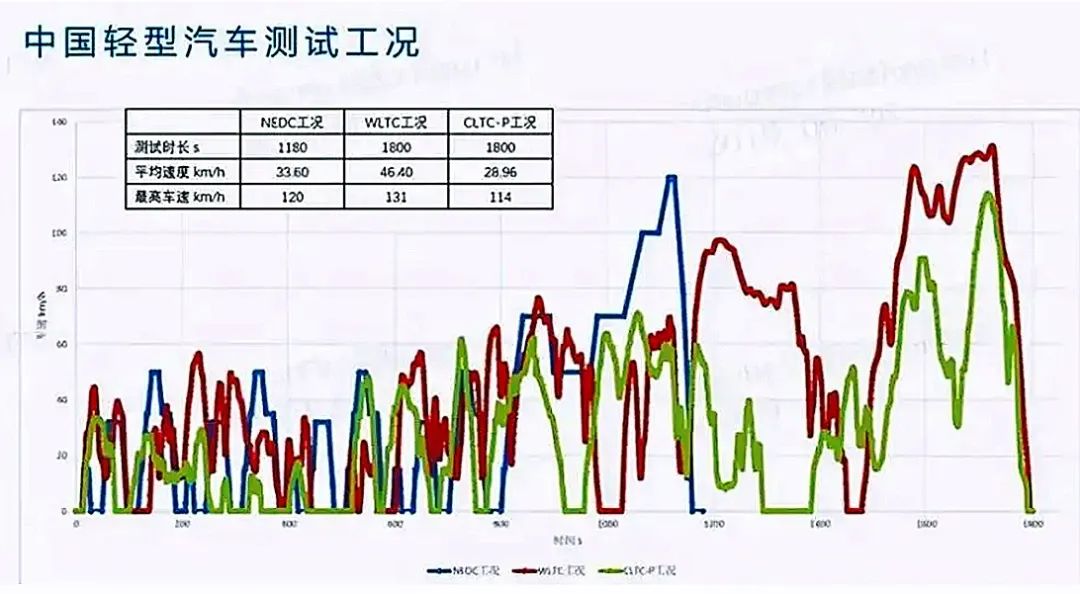

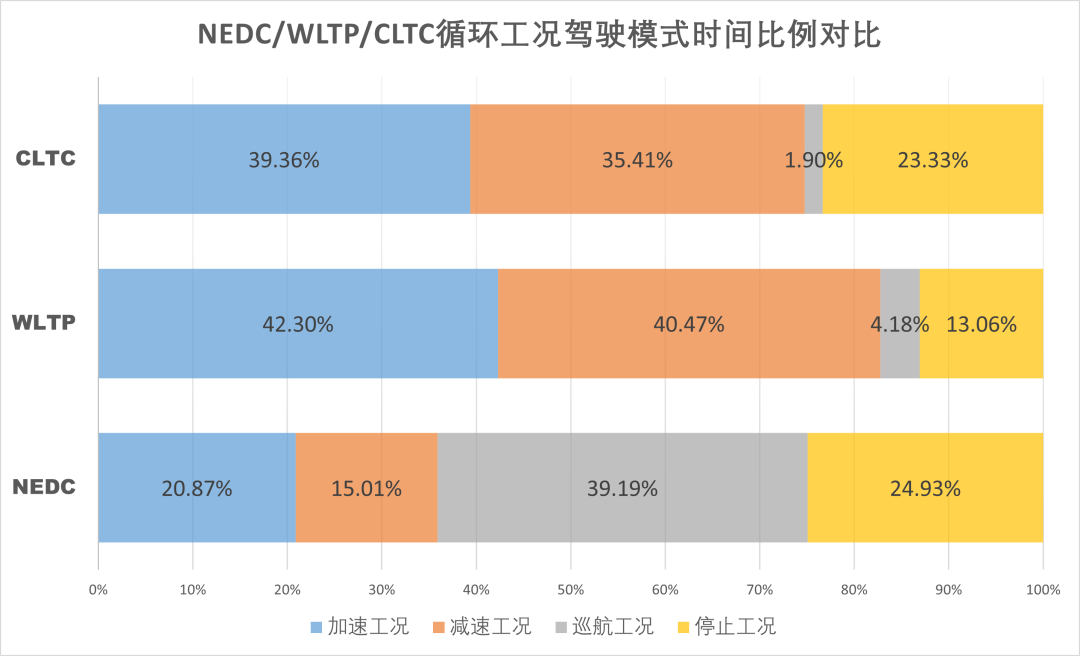

除此之外,中国新推行的CLTC工况更加强调对电动汽车更为友好的城市路况:主要体现在平均速度更低,高速路况更少,这也意味着在保持同样的续航里程下,汽车的平均行驶时间会更长,也意味着更长的空调工作时间和更高的压缩机耗能占比。

图4. NEDC/WLTP/CLTC循环工况驾驶模式时间比例对比 [3]

中国汽车消费者满意度与评价规程CCRT也考虑到车用热管理系统对电动车续航的影响比较明显,其规程中对纯电动车辆续航的环境中也包含了高温续航(35℃环温)和低温续航(-7℃环温)。

2.空调压缩机的轻载工况极适合SiC MOSFET器件

800V平台电动车平台得以推广的最重要的原因是:能够通过快充和超充来实现较短的充电时间,降低用户的续航里程焦虑,提升用户的使用体验。将来主流的超充能够使得动力电池在12~15min内从20%充到80%的电量。在这一过程中,动力电池会在短时间内急剧升温,这就需要大功率800V电动空调压缩机给动力电池快速降温,以确保充电的安全和效率。在这种场景下,空调压缩机的功率能力需要设计在峰值10kW左右。

然而电动汽车用户在日常使用多处于轻载工况:春秋季的压缩机功率消耗一般在300~1000W, 夏冬季多在1000~2500W,非常适合SiC MOSFET器件的优势发挥:其单极性导通特性使得导通损耗较低,较高的开关切换速度以及低反向恢复损耗的体二极管特性使得开关损耗急剧降低。

相比之下,硅基的IGBT器件及其反并联换流二极管作为一种双极性器件,需要通过较强的电导调制效应来降低通态压降(尤其针对1200V及以上高电压器件),但与此同时也造成明显的拖尾电流和更高的反向恢复电荷,从而造就较高的关断损耗,反向恢复损耗以及开通损耗。

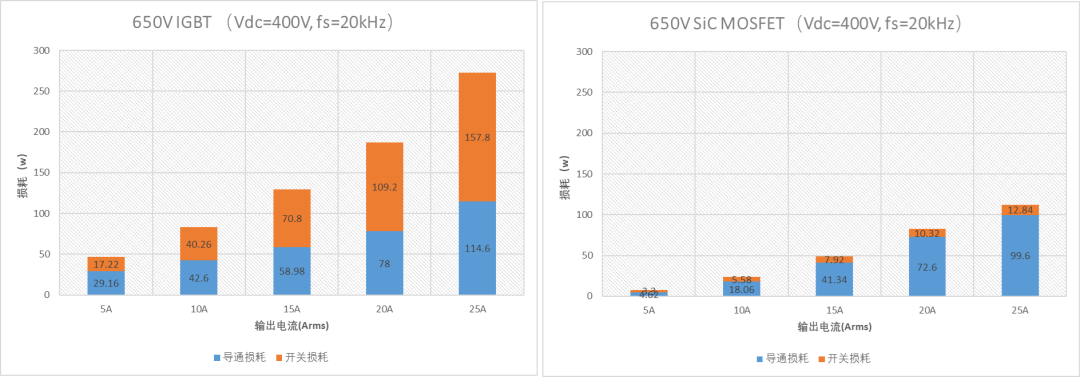

笔者团队分别针对400V以及800V电压平台的电动空调压缩机控制器在同样的运行工况(同样电压、电流、功率因数、调制因数以及开关频率等)下进行了量化评估:

1. 针对400V电压平台,在轻载情况下,SiC MOSFET方案在开关损耗以及开通损耗均有明显优势,整体损耗仅为传统IGBT方案的17%~29%;重载情况下主要表现为开关损耗优势明显,整体损耗为传统IGBT方案的40%左右。

2. 针对800V电压平台,因1200V IGBT器件以及反并联二极管开关损耗特性较差,SiC MOSFET方案的优势更为明显。轻载情况下整体损耗仅为传统IGBT IPM方案的11%~17%,而在重载工况下则变为23%~27%左右。

图5:400V电压平台IGBT方案和SiC MOSFET方案功率器件损耗对比

图6:800V电压平台IGBT方案和SiC MOSFET方案功率器件损耗对比

3. SiC MOSFET的高频优势可提升电机的轻载效率

车用电动空调压缩机电机一般采用永磁同步电机,由于生产工艺方面的考虑多采用简单的集中式绕组方式。

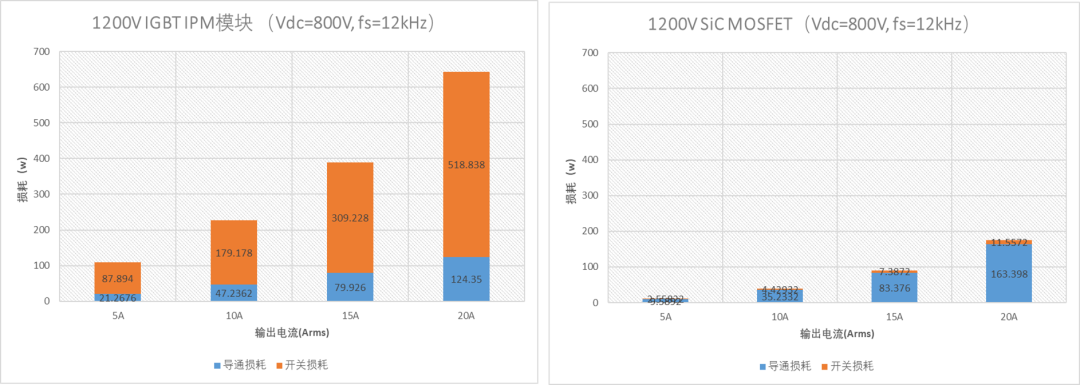

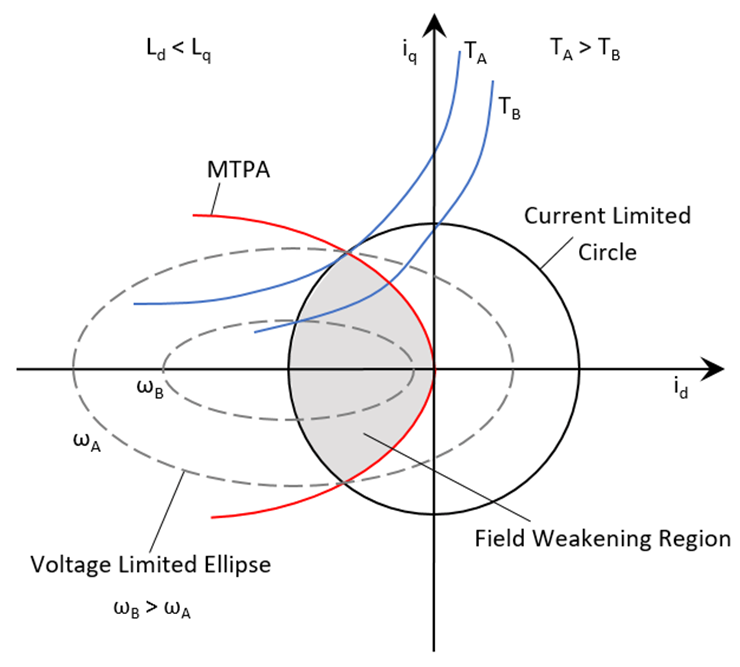

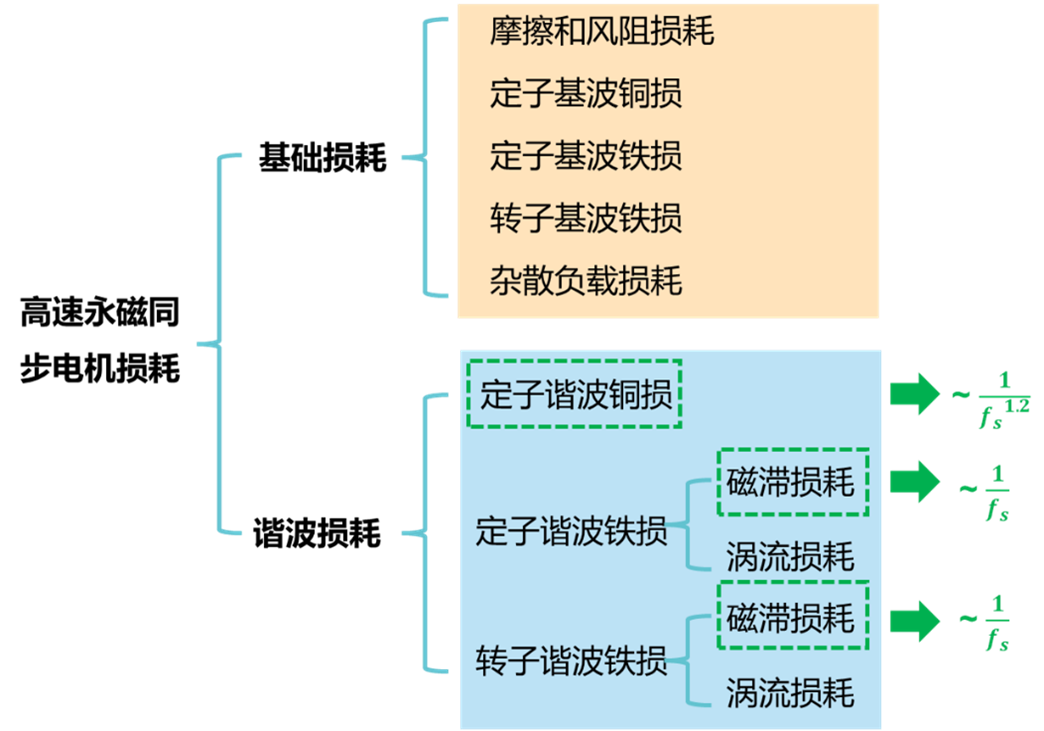

永磁同步电机的损耗可分为基础损耗和谐波损耗,其中基础损耗可分为摩擦和风阻损耗、基波铜损以及基波铁损。其中基波铜损和基波铁损主要由参与电机机械做功的基波电流造成,主要取决于基波电流的大小,基波频率,电机定子电阻,定子磁钢设计,转子铁芯设计等因素。在电机各参数设计已经确定的前提下, 控制器可以通过采用一些优化控制策略(如常见的MTPA等),在满足电机需求的转矩和转速条件下,输出最小的基波电流,从而实现最小的基波铜损和铁损。这种策略在电动汽车电机主驱上比较常用。

除却基础损耗,永磁同步电机的谐波损耗同样不可忽略。其主要由开关次的高频谐波电流带来,而谐波电流的大小取决于控制器的母线电压、开关频率以及调制方式等因素。进一步展开,电机的谐波损耗可分解为谐波铜损和谐波铁损,谐波铁损又可进一步分为磁滞损耗和涡流损耗。

其中谐波铜损和磁滞损耗分别和开关频率的1.2次方及1次方成反比例关系,也就是开关频率越高,电机的谐波铜损和磁滞损耗就越低。

一般而言,在高速重载工况下,电机的基波电流较大且频率较高,此时电机的损耗主要由基础损耗主导。而在低速轻载工况,谐波损耗则占较大比例。

在汽车日常工况下,尤其是春秋季,电动空调压缩机多应用于低速轻载的工况(仅用于如除雾除霜等辅助功能),电动空调压缩机的电机损耗主要由谐波损耗主导,在此情境下提高开关频率对电机的效率会带来较为明显的提升。

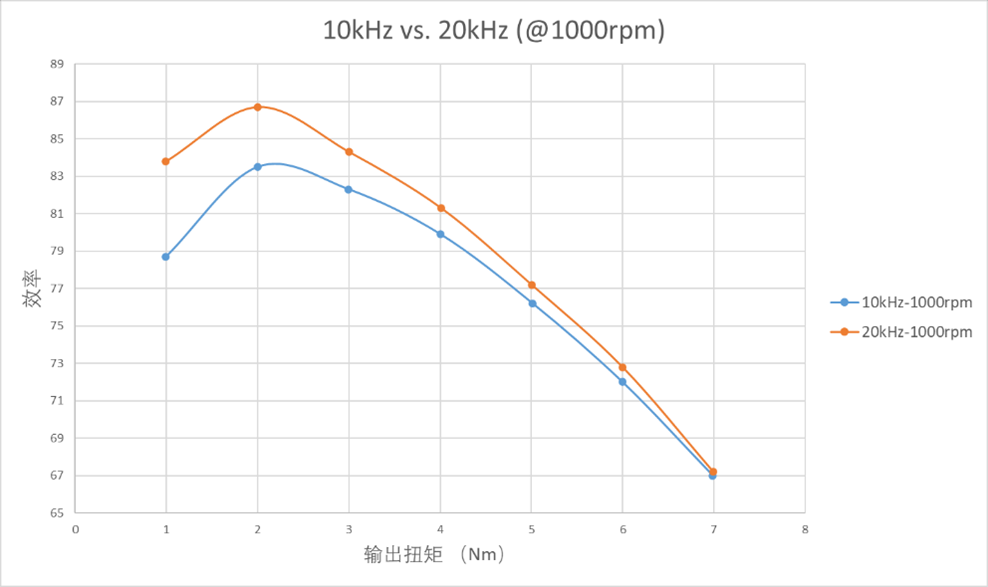

下图所示则是针对某款800V平台永磁同步电机在低速情况下不同开关频率场景下的整机系统效率,在采用SiC MOSFET方案后,尤其在轻载工况,采用20kHz的开关频率比10kHz开关频率整机效率提升高达5.6%。

图9:低速工况下SiC MOSFET控制器+电机总成效率(不同开关频率)

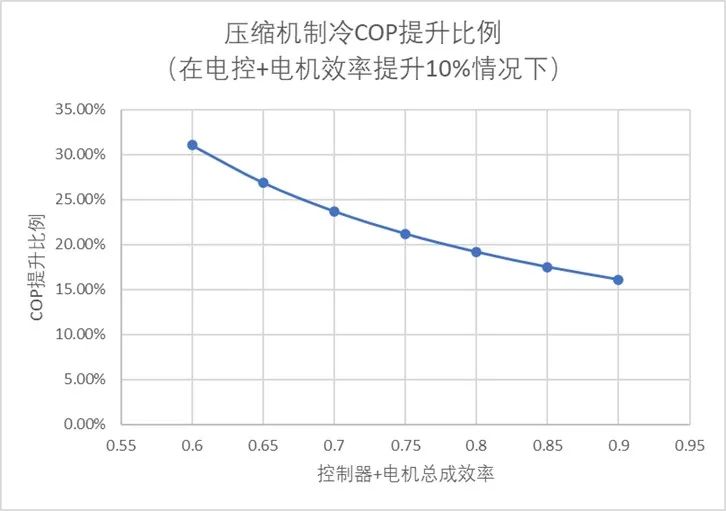

4. 控制器及电机的损耗降低会进一步带来制冷COP提升的复利效果

在电动空调压缩机制冷工况下,电机控制器以及电机的损耗热量会通过热传导的方式被冷媒带走,此损耗热量会和其余“制冷量“需求一样,需要通过压缩机的卡诺循环工况和外界进行换热。

而采用SiC MOSFET方案后,和传统硅IGBT方案相比,控制器的损耗和电机的损耗可大大降低,这就意味着由压缩机控制器和压缩机电机损耗引起的散热制冷需求也会同步降低,这意味着:在保证同样的机械功率输出情况下,这部分由于散热减少的制冷量可用于提升系统的对外制冷量,因此电动压缩机的制冷COP会进一步提升。

根据笔者团队理论推导评估:在涡旋结构的制冷COP为2.6的情况下, 如果控制器和电机总成效率提升10%,则在不同的负载工况下(假设控制器+电机总成效率分布在0.6~0.9范围),整个电动空调系统的制冷COP则提升16%~31%不等,远超10%。

在最常用的电动压缩机低速轻载工况,因为此时电机和控制器的总成效率较低,此复利效果则最为明显。

图11:压缩机制冷COP提升比例和总成效率的关系 (在电控+电机效率提升10%情况下)

SiC MOSFET方案能够极大扩宽压缩机的运行边界

1. 更强的低转速控制能力

电动空调压缩机对于低转速需求也体现在其轻载能耗上,更强的低速控制能力意味着更宽的温度调节区间和更低的轻载能耗。当前热泵控制器所采用的无感矢量控制依赖于输入信号的质量,尤其是在低速区域表现得更加明显,通过对比IGBT方案和SiC MOSFET方案,笔者发现SiC MOSFET方案在低速性能方面也表现出比较明显的优势。

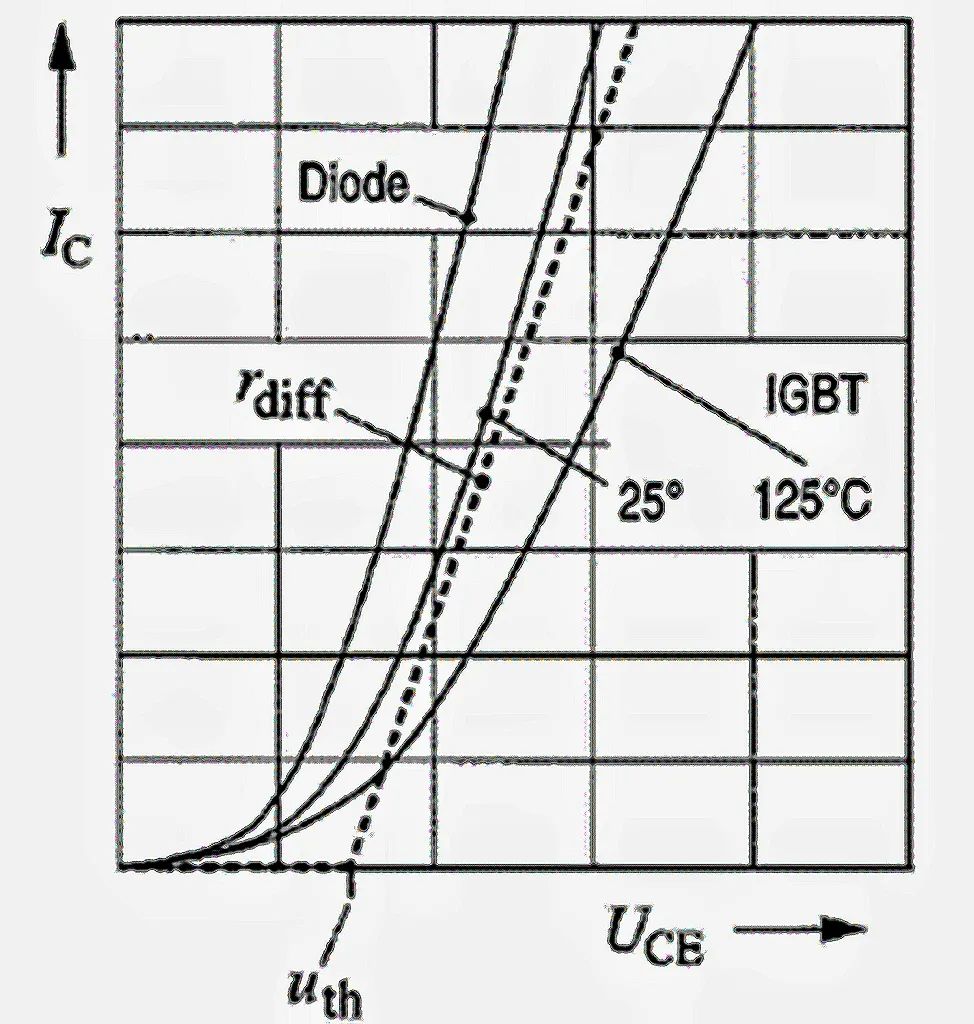

在低速区域,逆变器非线性的影响会变得显著,这在传统的IGBT方案上表现得尤为突出,其主要原因是传统IGBT方案的饱和压降和死区时间引入的其非线性误差不可忽略,甚至可能超过低速时的基波电压。下图展示了IGBT以及反并联二极管的非线性特征曲线:

图12:IGBT以及反并联换流二极管的电压电流特性曲线

通过对导通压降和死区时间引入的误差电压矢量进行建模可以得到:

针对以上问题,常规的方法是通过补偿方式或者是在控制算法中加入逆变器非线性模型以抵消非线性因素的影响,这种做法虽然可以降低影响但却无法消除。原因是电流过零点难以判断、IGBT与体二极管的非对称性导致非线性模型不准确或者补偿不准确。一旦针对IGBT的压降补偿不精确,将有可能造成压缩机系统启动失败或者系统不稳定。针对大批量的电动汽车应用,会增加产品ppm。

SiC MOSFET方案能很大程度上规避以上问题,一方面由于SiC MOSFET是单极性器件,零电流下导通压降几乎为0。另一方面,由于其高开关速度,死区时间很小,一般为100ns级别(大致为IGBT的十分之一),即便采用两倍于IGBT方案的开关频率,其死区时间导致的损失电压也仅相当于IGBT方案的五分之一。因此SiC MOSFET方案逆变器的非线性度远低于IGBT方案,在此条件下,笔者经过建模和测试验证,在没有补偿的情况下,其低速性能也表现不俗,明显优于IGBT方案。

此外,SiC MOSFET的高开关频率还能直接地有效地降低开关纹波,进而降低电机的转矩脉动,而控制频率的提高能增加控制带宽和负载扰动下的控制稳定性,这些对提高热泵低速性能和控制稳定性也能起到关键性作用。

2. 更强的高温工况带载启动能力

针对800V平台电动汽车的超充工况,需要电动空调压缩机具备在高温环境下更强的带载启动能力。试想如下种场景:炎热的夏季气温42°C, 周围无风, 经太阳直射后安装压缩机的舱体内温度甚至可达85°C, 此时电动压缩机的吸排气压力均比较高,电动汽车这时在超充电站进行高达360kW功率和将近500Arms电流进行直流快速充电。这种情况下,空调压缩机需要满功率输出,以获取足够的冷量对电池PACK进行冷却。

此场景对于电动空调压缩机的带载启动极为苛刻,尤其针对传统IGBT方案:压缩机需要在高温的初始环境进行大扭矩的启动运行,且启动初期冷媒流动速度较慢,热阻较大,需要靠散热底板的热容来吸收功率器件的损耗。IGBT由于损耗较高,因此很容易造成功率器件结温过高导致启动失败。

而SiC MOSFET由于损耗较IGBT小很多,且芯片本身可以工作在更高的结温,再结合精准的结温预测保护算法, 从而可以支撑更长的时间直至压缩机系统建立制冷能力。

3. 更适宜超低温热泵工况

超低温热泵能有效提升电动汽车在冬季的制暖能效,从而进一步提升汽车的续航里程,是将来的发展方向。在超低温热泵的工况,吸气压力一般在0.5以上,排气压力在2.3左右,此时吸气温度高达60°C,从而对空调压缩机控制器功耗提出了更高的要求:需要在更高的工作环温下仍能保持较高的扭矩输出能力,SiC MOSFET器件的低损耗以及高工作结温能力非常适宜这种应用场合。

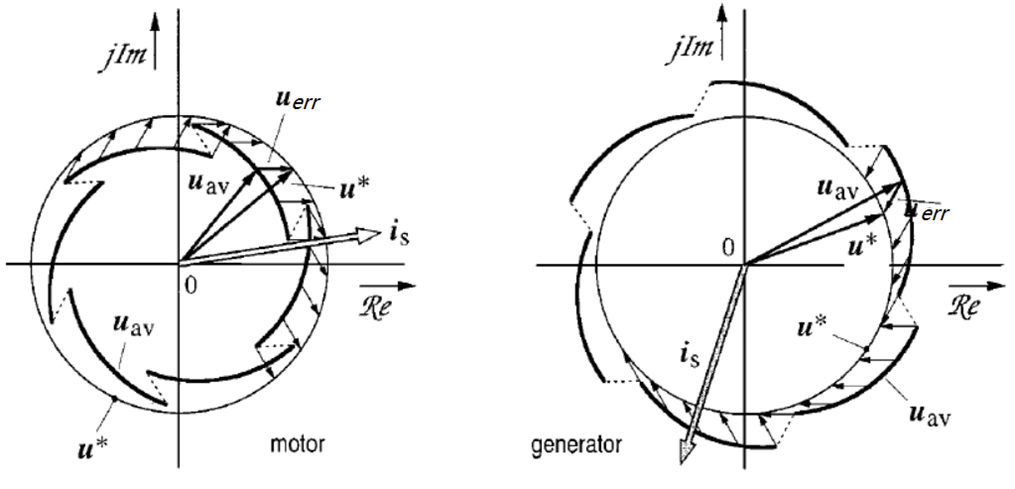

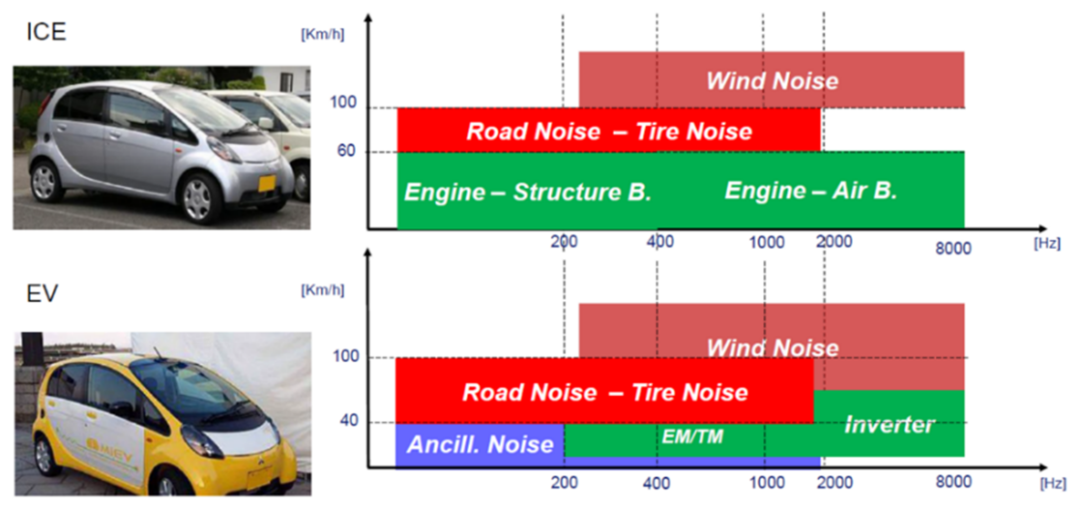

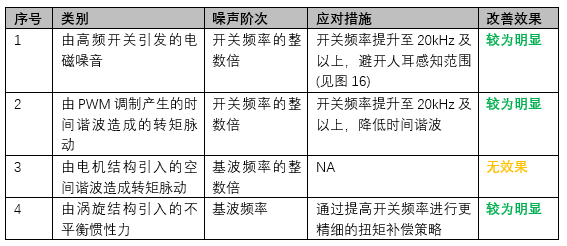

SiC MOSFET方案可以带来NVH性能方面的提升

相较于传统汽车,电动汽车的空调压缩机系统在低速情况下的NVH问题较为突出,其主要原因是没有传统内燃机本底噪声振动的掩盖效应。

针对电动空调压缩机NVH相关的分析研究思路一般遵循”激励源-传递路径-接收者”模型, 解决措施一般都是从激励源源头或者传递路径解决。

后者主要是从机械结构方面去考虑,比如:压缩机刚体的模态、阶次优化设计,采用优化的减振结构以及支架设计,采用各类堵件,减震垫,橡胶垫等措施。

a) 逆变器+线缆+电机:基于PWM调制导致的高频电流切换以及高频电流谐波,引发的电磁噪声;

b) 逆变器+电机:由时间谐波(由PWM调制引起)和空间谐波(由电机绕线方式、齿槽结构等引起)总成的电机扭矩脉动;

c) 涡旋机械结构: 由于压缩机动静涡旋盘在运行时会产生不平衡的旋转惯性力,这种周期性的不平衡力容易激发压缩机的高频振动。

针对以上噪声激励源,SiC MOSFET的方案可以带来显著的降噪的效果:

电动压缩机系统的小型化在行业内一直是一个热点话题:能够方便布置,节省整车空间,缩短压缩机线束长度且有利于整车系统减重。电动压缩机系统小型化的发展方向也基本和主驱三合一的做法类似:在保证同样输出功率的情况下,提高电机的转速,从而降低电机和压缩机的尺寸大小。在这种情景下,控制器输出的基波频率将会大幅度提升,在保持同样电流谐波分量的情况下,须进一步提高逆变器的开关频率,而开关频率的提升对于传统的IGBT器件挑战较大,而对于SiC MOSFET方案则影响很小。

此外,高速化后的电动压缩机外径尺寸会显著减小,由于压缩机控制器是轴向贴装在压缩机电机的外壳壳体上,因此压缩机控制器的安装尺寸也会同比受限。SiC MOSFET功率器件的低冷却需求和芯片较小的footprint要求可使得功率器件和驱动电路一起集成至小型化的功率模块中,从而使得功率电路部分的尺寸显著缩小,从而最终实现电动压缩机系统的小型化。

SiC MOSFET的持续降本能力较1200V IGBT器件更为突出

SiC MOSFET器件虽然现在的成本高于同等级的IGBT,但是其持续降本的能力远高于同水平的IGBT。对于硅基IGBT,无论是硅单晶的生长技术,还是IGBT工艺制程结构设计都已经非常成熟,以及IGBT器件规模化效应等带来的成本降低都非常有限。但是,SiC MOSFET宽禁带功率半导体器件以其优异的材料性能备受瞩目,其发展也是方兴未艾,成本降低有巨大的空间,据保守估计,三四年内成本降低一半是完全有可能。下面从大尺寸晶圆的发展、SiC MOSFET单晶生长以及衬底加工切割技术的突破、SiC MOSFET产业链中各个环节良率的提升,以及制造工艺和器件结构设计的优化等方面来展开阐述SiC MOSFET功率器件的持续降本能力和空间。

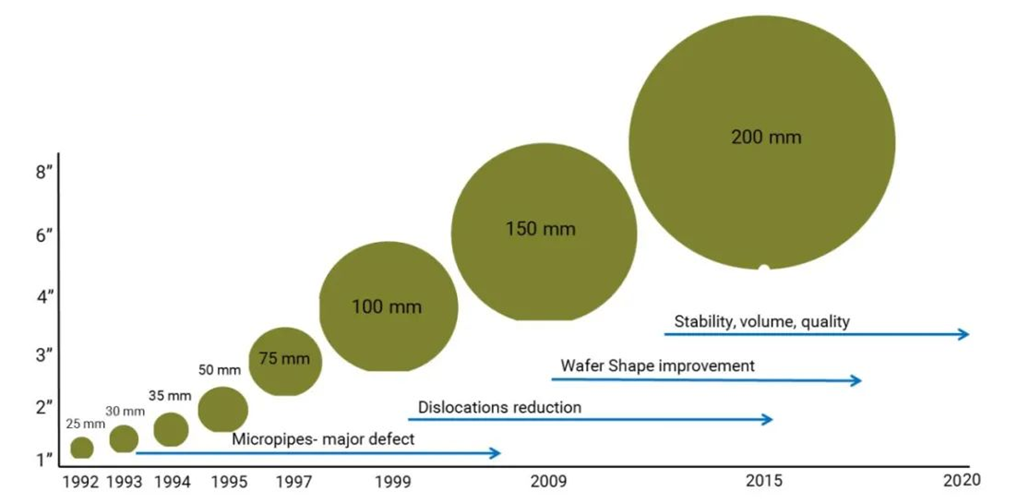

1.大尺寸晶圆的发展

SiC MOSFET器件的产业链包括衬底、外延,以及器件的设计制造,其中衬底在价值链中所占的成本大概46%,为最核心的环节,降低衬底所占成本尤为重要。现在SiC MOSFET衬底的晶圆尺寸还是以6英寸(150mm)为主流,但是随着8英寸(200mm)SiC MOSFET晶圆的到来,芯片成本可以得到很大程度的降低。

从6英寸晶圆向8英寸晶圆的尺寸提升,单片衬底面积的增长有利于制造成本的下降,同时器件制造过程中衬底边缘的浪费也将下降。根据国际某知名SiC MOSFET供应商数据,对于32mm2的die,一片6英寸SiC MOSFET衬底可以产出448颗,边缘损失为14%;而一片8英寸SiC MOSFET衬底可产出845颗,边缘损失下降至7%,衬底利用率更高。

图18:不同尺寸下SiC MOSFET晶圆生产出的芯片数量

近两年,国际大厂积极推动SiC向8英寸发展。Wolfspeed、II-VI、SiCrystal、ST等已拥有8英寸SiC衬底技术。按照各大厂商的量产计划,Wolfspeed在2024年8英寸SiC晶圆工厂规划达产;今年4月,II-VI也表示,未来5年内,将SiC衬底的生产能力提高5至10倍,其中包括量产直径8英寸的衬底。

2. 单晶生长及衬底切割技术的突破

前面提到,SiC MOSFET晶锭的高成本是制约各种SiC MOSFET功率半导体器件大规模应用和发展的重要因素。为了降低SiC MOSFET单晶的成本,除了扩大其直径,提高SiC MOSFET单晶生长速度、增加SiC MOSFET晶锭厚度,以及衬底切割加工技术的提高都是行之有效的重要方法。

首先是溶液法生长SiC MOSFET单晶技术的突破有望大规模商用,带来SiC MOSFET衬底成本的进一步降低。当前PVT升华法生长 SiC 单晶是目前制备大部分企业制造SiC MOSFET单晶的主要方法。但是这种制备方法存在生长速度慢、缺陷密度高、扩径困难等问题,部分企业开始研发溶液法SiC MOSFET单晶生长方法。高温溶液法可以在更低的温度下(低于2000 ℃)实现SiC MOSFET在近热力学平衡状态下生长,并且生长的晶体质量高、成本低、易扩径等优势,有望替代PVT法制备尺寸更大、质量更高且成本更低的SiC MOSFET单晶生长方法。日本住友此前宣布利用溶液法生长6 英寸SiC MOSFET衬底可做到几乎无缺陷,可用面积达到99%以上。另外,相比PVT法,溶液法长晶速度提高了5倍左右。未来若溶液法技术成熟大规模商用,SiC MOSFET衬底成本有望持续降降低。

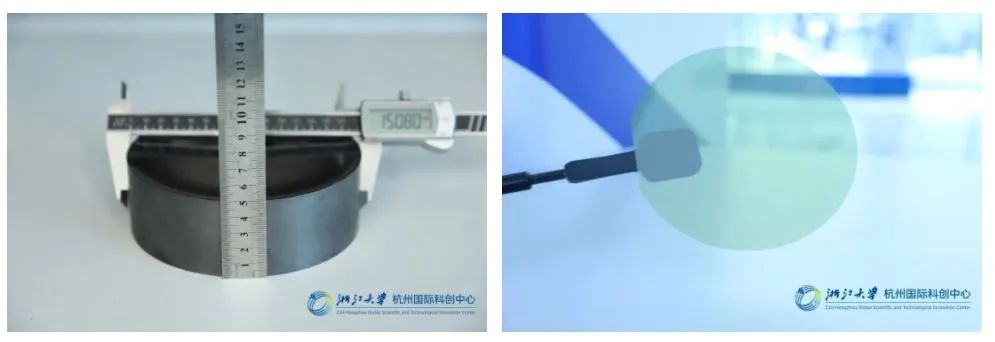

其次通过改善SiC MOSFET单晶生长设备的热场等技术可以有效增加其厚度,能够大幅降低SiC MOSFET衬底的成本。目前国内6英寸SiC MOSFET单晶厚度通常在20-30 mm之间,导致一个SiC MOSFET晶锭切片所获得的SiC MOSFET衬底片数量相当有限。增加SiC MOSFET单晶厚度的主要挑战在于其生长时厚度的增加及源粉的消耗对生长室内部热场的改变。通过设计SiC MOSFET单晶生长设备的新型热场、发展SiC MOSFET源粉的新技术、开发SiC MOSFET单晶生长的新工艺等手段,可以提升SiC MOSFET单晶的生长速率,生长出更厚SiC MOSFET单晶。近期,浙江大学国际科创中心先进半导体研究院-乾晶半导体联合实验室,成功生长出了厚度达到50 mm的6英寸SiC MOSFET单晶。通过增加SiC MOSFET晶锭的厚度,既可以节约昂贵的SiC MOSFET籽晶用量,也可以使SiC MOSFET单晶锭切割获得的SiC MOSFET衬底片数量大量增加,能够大幅降低SiC MOSFET衬底的成本。

图19:浙江大学50mm厚6英寸SiC MOSFET单晶锭和衬底片

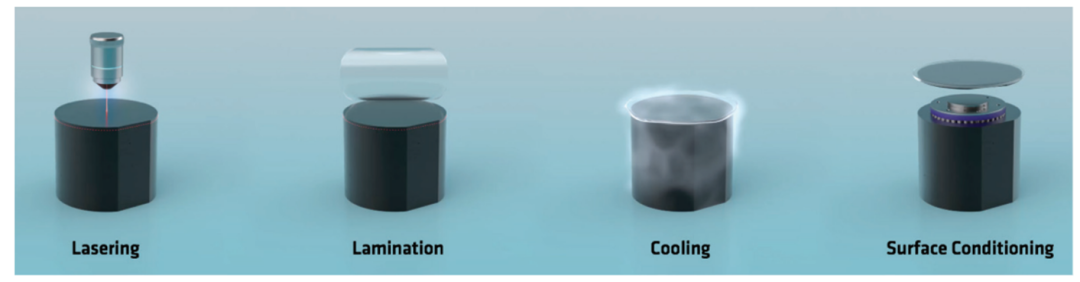

再者,在衬底加工环节,切割技术的突破能够大大降低SiC MOSFET晶锭切割时的浪费,有效增加切割出的晶圆数量,大幅度降低SiC MOSFET衬底成本。现有SiC MOSFET晶圆切片方法大多使用金刚石线锯,但是由于SiC MOSFET的硬度高、加工时间较长,需要大量的金刚石线锯来批量生产硅片。当用金刚石线锯切割SiC MOSFET晶锭时,多达40%的晶锭以SiC MOSFET粉尘的形式成为废料。切片过程中大量的材料丢失,使得单个晶锭生产出的晶圆数量较少,这也是制造SiC MOSFET功率器件成本高昂的一个重要因素。由于切片效率问题,许多国内外企业采取更为先进的激光切割和冷分离技术,激光切割技术则是通过激光处理在内部形成改性层从SiC MOSFET晶体上剥离出晶片。DISCO新的激光切片技术 KABRA可以使得SiC MOSFET加工处理时间大大缩短,现有工艺需要3.1小时才能切出一片6英寸SiC MOSFET晶圆,而采用KABRA技术仅需要10分钟;另外,这种技术不再需要研磨过程,因为分离后的晶圆波动可以控制;因而生产的晶圆数量比现有工艺增加了1.4倍。

英飞凌收购子公司Siltectra的冷切割(COLD SPLIT)可以将SiC MOSFET衬底的良率提高90%,并有效增加SiC MOSFET晶锭切割出的衬底片数量。冷切割先用激光照射晶锭剥落层,使SiC MOSFET材料内部体积膨胀,从而产生拉伸应力,形成一层非常窄的微裂纹;然后通过聚合物冷却步骤将微裂纹处理为一个主裂纹,最终将晶圆与剩余的晶锭分开。以单个20毫米SiC MOSFET晶锭为例,采用线锯可生产30片350μm的晶圆,而用冷切割技术则可生产50多片晶圆。并且由于冷切割生产的晶圆几何特性更好,因此单片晶圆厚度可以减少到200μm,这就进一步增加了晶圆数量,单个20毫米SiC MOSFET晶锭可以生产80多片晶圆。

3.良率的持续提高

SiC MOSFET器件从衬底外延到制造,各个环节的良率都处于较低的水平,良率损失大大影响了SiC MOSFET器件的最终成本。

对于SiC MOSFET衬底,由于其生产环境严苛、生产工艺不成熟、材料加工难度高、晶锭生长速度缓慢,同时SiC MOSFET的晶型又特别多,多达200多种。这些所有因素造成SiC MOSFET衬底良率很低,以山东天岳为例,其衬底复合良率只有37%,但是衬底制造核心生产环节的晶棒良率由 2018年的41%提高至 2020年的51%,衬底良率也保持在70%以上。

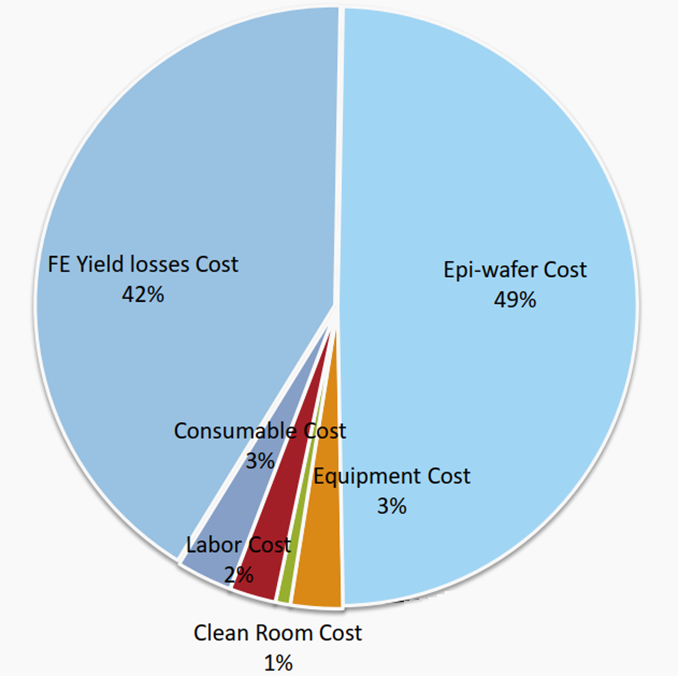

根据Yole旗下System Plus部门的数据,在1200V SiC MOSFET从外延到器件制造前道工艺中,器件制造良率只有58.5%。由于良率造成的损失成本占芯片总成本的42%,几乎与外延片(含衬底)成本相当。

可以预见,随着衬底生长、切割、高温离子注入及高温退火、栅极氧化带来界面态密度降低等技术的成熟,衬底以及器件制造的良率会稳步爬升,而SiC MOSFET器件的成本随着良率的提升会大幅度降低。

4. 制造工艺及芯片结构的优化

随着制造工艺的改进、结构设计的迭代优化,SiC MOSFET的芯片面积越来越小。芯片面积越小,意味着同样尺寸的晶圆上可以制造出更多的芯片,同时晶圆边缘浪费也越少,成本可以大幅降低。

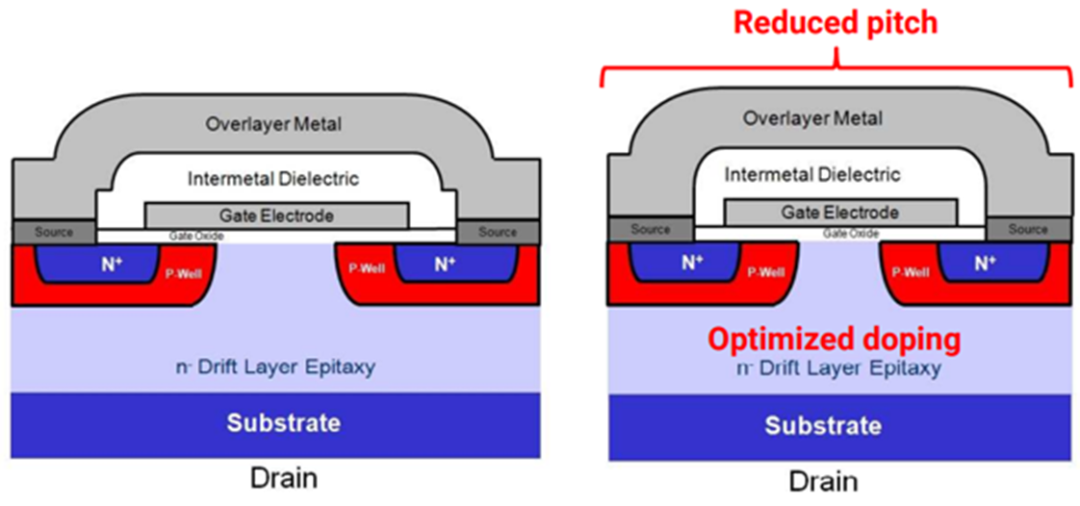

首先,随着SiC MOSFET元胞的cell pitch降低,芯片比导通电阻随之减小,从而增加相同面积的通流能力。Wolfspeed的第二代SiC MOSFET面积比第一代CMF系列降低35%,而第三代则降低更多,而Rohm第四代SiC MOSFET比导通电阻比上一代降低40%,意味着面积也几乎减小相同的水平。

图22:某国际知名厂商的SiC MOSFET芯片元胞结构

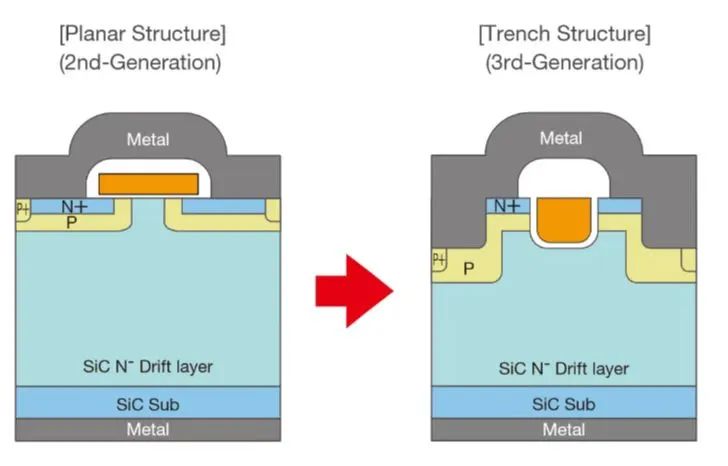

另外,随着以Rohm、Infineon等为代表的厂商将SiC MOSFET结构设计由平面型演化到沟槽型,芯片面积大大降低。比如同样1200V 30mΩ的SiC MOSFET,采用沟槽工艺的芯片面积只有9mm²,而采用平面工艺的则为15mm²,两者的面积差异高达40%。

本文阐述了6英寸SiC MOSFET晶圆到8英寸晶圆的发展会带来晶圆利用率的提高,芯片制造成本的降低;同时,SiC MOSFET单晶生长方法及工艺控制的突破会使得SiC MOSFET晶锭厚度增加,加上衬底加工切割新技术,使得SiC MOSFET衬底的成本大幅度降低;本文也指出SiC MOSFET产业链中良率损失占据器件芯片总成本的将近一半,随着良率的提升,器件的成本也会持续降低;最后从制造工艺环节,以及SiC MOSFET器件结构设计的优化尤其是从平面型结构发展到沟槽型结构,会使得芯片面积大幅度减小,从而带来成本的明显降低。在可预见的时间内,SiC MOSFET成本的持续降本空间极大,相对于IGBT也更加明显。

本文从系统能效、压缩机运行边界、NVH性能、小型化趋势以及降本潜力五个方面对SiC MOSFET方案和传统IGBT进行了系统的对比分析,但其核心论点其实是:“针对电动汽车空调压缩机应用,从整车系统来分析,SiC MOSFET方案其实远比传统IGBT方案更具性价比”:

在保持同样续航里程下可显著降低电池成本,带来的电池成本降低远高于采用SiC MOSFET后的成本提升。

为整车空调系统能耗优化提供了更多自由度的同时,更适宜电动汽车的超充工况以及超低温热泵工况,可显著降低压缩机在极端工况下的失效率,节省了整车厂和零部件供应商的售后维护成本。

高速小型化会带来电机以及机械结构的BOM成本下降。更小型和集成化的压缩机系统更容易做成标准平台化产品,适配多种车型,从而降低开发成本。

从第一性原理出发,相信时间的力量,SiC MOSFET器件将会更具成本优势。

笔者团队一直信奉技术人员不应该对技术进行宗教性崇拜,要做工程商人,只有能卖出去钱的技术才有价值。市场上一些优秀的主机厂也已经开始注意到SiC MOSFET器件在热管理领域的优势,并已经在着手进行相关领域的研究开发工作。笔者相信,针对汽车电动空调压缩机的应用,SiC MOSFET技术的时代已然到来。总结

Reference:

[1]: Aurich, J., & Baumgart, R. (2018). Comparison and Evaluation of different A/C Compressor Concepts for Electric Vehicles. International Compressor Engineering Conference. https://docs.lib.purdue.edu/icec

[2]: https://teslanorth.com/2020/11/16/tesla-model-y-cold-weather-range-testing-in-colorado/

[3]: https://new.qq.com/rain/a/20210608A0AXPM00

致瞻科技(上海)有限公司是国家高新技术企业,是一家聚焦于碳化硅半导体器件和先进电驱系统的高科技公司。公司研发运营总部位于上海市闵行区,拥有5000㎡高端碳化硅实验室。公司在浙江嘉兴拥有25000㎡数字化生产基地和60亩在建研发生产中心。同时,在江苏南京等地设立了研发机构。

致瞻科技秉持“开放、创新、成长、务实、执行”的核心价值观。致瞻科技汇聚原世界500强中央研究院的核心研发团队,拥有11位博士。多数成员毕业于中国及欧美著名高校,包括:清华、浙大、华科、南航、交大,慕尼黑工大(德)、德累斯顿工大(德)、阿肯色大学(美)、奥尔堡大学(丹)等海内外知名院校,博士及硕士占比超70%。

依托10余年的碳化硅功率模块和驱动系统研发经验,致瞻科技推出了SiCTeX系列碳化硅先进电驱系统和ZiPACK高性能碳化硅功率模块,已批量应用于新能源汽车、氢燃料电池系统、车载电动空调压缩机驱动、工业驱动以及航空/船舶电力推进、特种电气化动力系统等领域。公司已获得包括多家头部车厂及新能源客户等业界领先企业的批量订单,并积极与浙江大学、南京航空航天大学、清华大学等高校开展科研合作。

欢迎业内同仁讨论交流。联系方式如下 (联系时请备注姓名和单位):

邮箱:he.xu@zinsight-tech.com

电话: 021-68161639

此原创文章版权属致瞻科技所有,未经许可,不可转载。